工业和信息化部在《5G 全连接工厂建设指南》中明确提出,“十四五” 时期将推动万家企业开展 5G 全连接工厂建设,重点在钢铁等行业打造 “生产单元广泛连接、数据要素充分利用” 的先进工厂。然而,传统工厂物流普遍面临运输效率低、调度混乱、安全隐患突出等问题,仅钢铁行业因厂区路径规划不合理导致的物流延误率就高达 30%。在此背景下,厂区导航系统作为 5G 与工业互联网融合的核心场景,成为破解 “物流孤岛”、实现政策落地的关键抓手。本文将从政策要求出发,解析智慧 5G 工厂导航系统的技术原理、功能设计、开发流程,并通过宝武钢铁、津西钢铁的实践案例,量化其转型效益。

一、痛点分析:政策要求与传统模式的矛盾

政策层面,《5G 全连接工厂建设指南》强调 “推动 IT-OT 深度融合”“实现生产要素精准动态作业”,要求工厂物流具备 “实时监控、智能调度、安全可控” 三大能力。但传统工厂物流模式存在三大核心痛点:

1.路径效率低下:大型钢铁厂区面积可达数十平方公里,传统依赖人工经验的导航方式导致车辆绕行率超 40%,与政策要求的 “提质增效” 存在显著差距。

2.调度协同缺失:物流派单系统与车辆行驶轨迹脱节,宝武钢铁在改造前因 “司机寻路耗时 + 卸货点混乱” 导致日均运输延误超 2 小时。

3.安全管理滞后:厂区内人车混流、特种车辆违规行驶等问题突出,津西钢铁曾因运输车辆无序行驶导致每月平均 3 起安全事故。

这些痛点直接制约了政策要求的 “全要素生产率提升” 目标实现,亟需通过技术升级构建智能化导航体系。

二、技术原理:5G + 融合定位构建核心能力

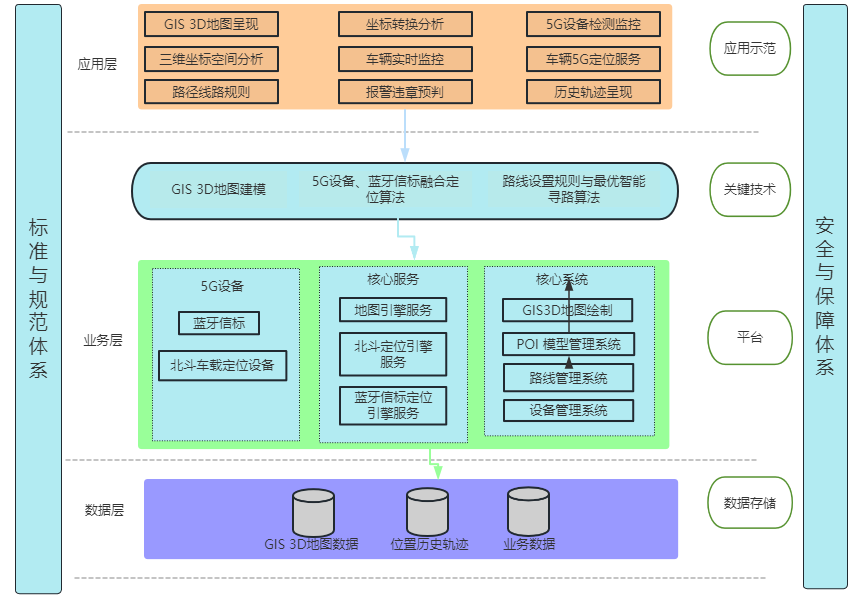

厂区导航系统的技术核心在于 “5G 网络支撑 + 多维度定位融合 + 数据实时交互” 的三层架构:

1.5G 专网与边缘计算底座

采用虚拟专网或混合专网部署 5G 网络,通过用户平面功能(UPF)核心网元实现低时延数据传输,并在厂区部署边缘计算节点,满足车辆调度、定位数据处理的实时性需求(时延≤20ms)。宝武钢铁通过 5G 专网实现了导航指令与物流派单系统的秒级同步。

2.高精度定位技术融合

RTK-GPS + 北斗:通过基准站与流动站的载波相位差分,将定位精度提升至厘米级,解决传统 GPS 在厂区复杂环境下的漂移问题;

UWB 与蓝牙辅助定位:在车间、仓库等室内区域,采用 UWB(亚米级精度)与蓝牙信标补充覆盖,津西钢铁通过该技术实现了装卸货点的精准引导。

数据融合与智能调度

系统对接工厂 ERP、WMS 等业务系统,通过 AI 算法分析实时交通数据、订单优先级等要素,动态规划最优路径。例如,宝武钢铁的导航系统可根据 NRP 生产排程系统自动调整运输路线。

三、功能介绍:全场景覆盖的物流数字化工具

1.高精度建模电子地图

通过激光扫描与三维建模技术,还原厂区道路、厂房、设备甚至限高杆等细节,精度达 0.5 米级。宝武钢铁的电子地图标注了 2000 + 个关键节点,包括卸货点、充电桩等运维设施。

2.厂区动态 GPS 导航

结合 RTK 差分技术与 5G 实时通信,实现 “门到门” 导航,支持特种车辆限高 / 限宽路线自动规避。津西钢铁通过该功能使车辆绕行率降低 60%。

3.物流派单系统无缝对接

司机通过终端 APP 接收派单后,系统自动将目的地信息转化为导航路线,并同步至调度中心。宝武钢铁由此实现派单 - 导航 - 签收全流程电子化,后台统计时间缩短 80%。

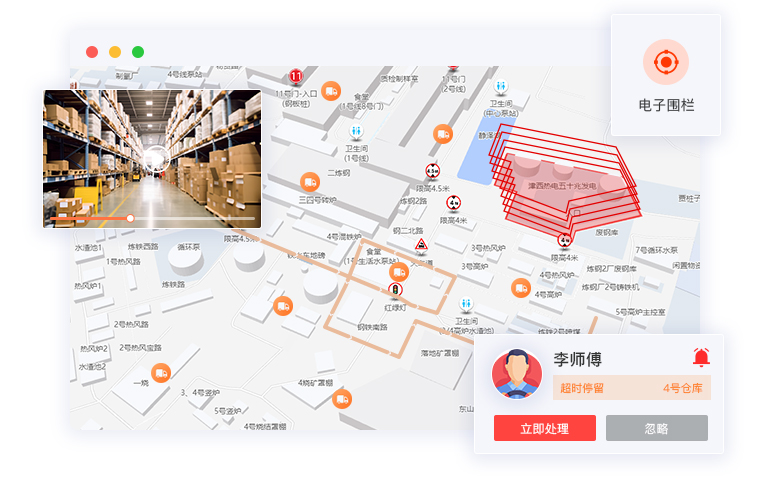

4.全要素定位监控

通过车载 GPS、人员 UWB 标签、物资 RFID 的多维度感知,在三维地图实时展示动态。管理者可回放车辆轨迹、设置电子围栏,津西钢铁通过该功能使违章率降低 80%。

四、实际案例:钢铁行业的转型实践

案例 1:宝武钢铁 ——NRP 系统融合驱动效率革命

宝武钢铁针对 “厂区大、运输路线复杂” 的痛点,联合技术方开发了 “5G+GPS导航 + NRP 生产系统” 一体化方案。通过将导航系统与厂区生产排程系统(NRP)深度集成,司机接单后可直接获取最优路线,系统还能根据生产进度动态调整运输顺序。实施后,物流效率提升 40%,单次运输时间平均缩短 45 分钟,人力管理成本降低 50%。

案例 2:津西钢铁 —— 电子围栏与路径优化的安全实践

津西钢铁聚焦 “运输拥堵与安全管控” 问题,采用 “高精度地图 + 虚拟电子围栏” 技术。系统通过测绘标注厂区道路限高、禁行区域,并为不同车型规划专属路线。当车辆偏离路线或闯入禁区时,后台立即报警。项目落地后,厂区堵车现象减少 90%,物流运输效率提升 40%,年减少安全事故 30 余起。

五、效益:从效率提升到战略转型

1.直接经济效益

效率提升:钢铁企业应用后物流周转效率平均提升 40%,相当于年增加产能约 5%;

成本降低:人力管理成本下降 50%,违章罚款减少 80%,宝武钢铁年均节省管理费用超 200 万元。

2.管理升级价值

实现 “物流数据可视化”,管理者可通过三维地图实时监控车辆、人员、物资动态,决策响应速度提升 3 倍。

3.政策合规性

满足《5G 全连接工厂建设指南》中 “IT-OT 融合”“生产要素精准管控” 等要求,为企业申报国家级智能制造标杆项目奠定基础。

通过 5G + 高精度导航技术的融合应用,厂区物流正从 “经验驱动” 转向 “数据驱动”,不仅成为钢铁企业降本增效的利器,更成为政策落地与产业升级的重要纽带。