一、项目背景

随着制造竞争加剧,传统工厂在物料调度、人员管理和设备协同方面面临严峻挑战。许多企业仍依赖人工经验进行路径规划,导致效率低下、错误率升高,尤其是大型仓储和复杂生产环境中,物料流转延迟、设备闲置等问题频发。此外,市场对定制化生产的需求日益增长,传统固定流水线模式难以适应灵活排产的要求。工厂导系统应运而生,通过融合物联网(IoT)、人工智能(AI)和实时定位技术,为制造业提供动态化、可视化的智能调度方案,成为数字化转型的核心抓手。

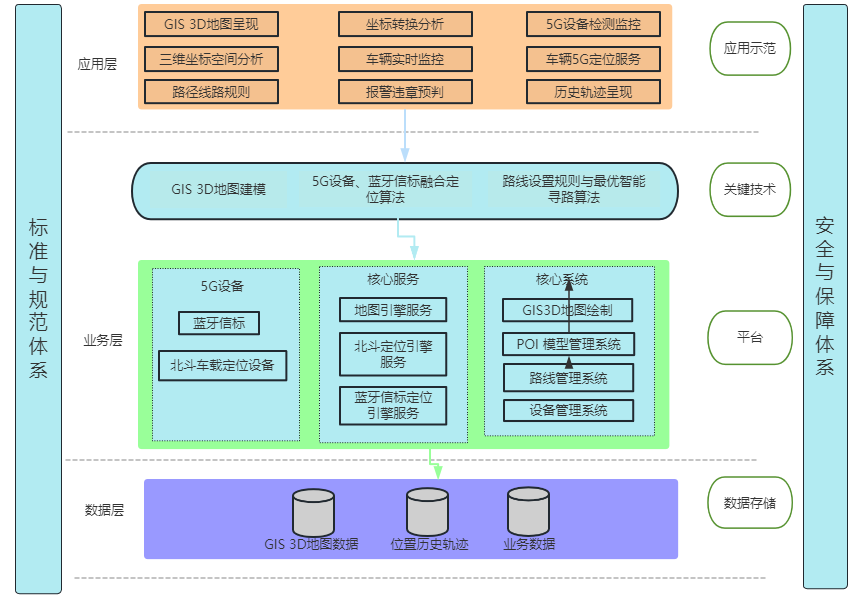

二、技术框架

工厂导航系统基于多层架构设计,确保稳定性与扩展性。感知层通过UWB(超宽带)、RFID和传感器网络采集实时位置数据,精度可达厘米级;传输层利用5G或Wi-Fi 6实现低延迟通信,保障数据流畅交互;平台层集成云计算与边缘计算,通过算法引擎处理路径规划、避障优化等任务;应用层提供Web及移动端交互界面,支持多角色权限管理。核心算法包括深度学习模型(用于预测物料需求)和强化学习(动态调整路径),同时兼容MES(制造执行系统)、WMS(仓储管理系统)等第三方平台,实现数据无缝对接。

三、功能介绍

1. 实时定位与轨迹追踪

系统通过高精度定位技术,实时监控人员、设备和物料的位置信息,并生成历史轨迹图谱。管理者可随时查看移动资源的状态,快速发现异常停留或偏离路径的行为,减少寻找时间的同时提升透明度。该功能特别适用于大型车间,有效避免传统纸质工单的滞后性问题。

2. 动态路径规划与避障

基于实时环境数据(如设备占用率、通道拥堵情况),系统自动计算最优路径,支持多目标点协同调度。当遇到突发障碍(如设备故障或临时堆料)时,算法立即重新规划路线,确保任务连续性。此功能显著减少无效移动距离,尤其适合柔性生产线场景。

3. 任务自动分配与调度

根据订单优先级、资源位置和员工技能,系统智能分派任务至最近或最合适的执行单元。支持一键下发指令至终端设备(如PDA或AR眼镜),减少中间沟通环节。同时支持突发订单插入后的快速重排产,增强生产弹性。

4. 数据分析与绩效看板

系统自动采集运营数据(如任务完成时长、设备利用率),通过可视化看板展示关键指标(KPI),并生成多维度分析报告。管理者可精准识别瓶颈环节,例如频繁拥堵区域或低效作业时段,为流程优化提供数据支撑。

5. 跨系统集成与告警管理

支持与ERP、MES等系统API对接,实现工单、库存等数据的双向同步。内置智能告警模块,对偏离路径、超时未完成等异常情况触发实时通知,可通过短信、邮件或看板提示,确保问题及时响应。

四、应用效益

工厂导航系统为企业带来多维度价值:

效率提升:通过优化路径减少30%以上的移动时间,加速物料周转;

成本降低:减少人工调度需求及设备空转能耗,直接节约运营开支;

错误率下降:自动化调度避免人为疏忽导致的配送错误或延迟;

柔性生产增强:动态适应订单变化,支持小批量、多品种制造模式;

安全管理强化:通过电子围栏监控危险区域,预防违规操作事故。

某电子制造企业部署后,订单平均交付周期缩短25%,仓储分拣效率提升40%,年度运维成本降低18%。

五、结语

工厂导航系统不仅是技术升级,更是管理理念的革新。它将传统静态流水线转化为动态响应网络,帮助企业在成本、效率与质量间找到平衡点。随着工业4.0深化,智能导航将成为智慧工厂的标配工具,推动制造业向数据驱动决策的新阶段跨越。