一、项目背景

现代制造业面临人员调度混乱、设备资产丢失、生产动线效率低下等核心痛点。传统人工巡检和纸质记录模式误差率高,无法实现数据化管控。工厂定位系统通过物联网技术将人、机、料、环等要素数字化,为管理者提供实时可视化决策支持,成为智能制造转型的基础设施。

二、技术框架

系统采用GPS+iBeacon多源融合定位技术,结合多传感器数据融合算法,定位精度达厘米级。架构包含:

1.感知层:定位信标、环境传感器、穿戴设备

2.网络层:工业级LoRa/5G专网传输

3.平台层:三维数字孪生引擎与MES/ERP系统对接

4.应用层:多终端可视化管控平台

三、核心功能介绍

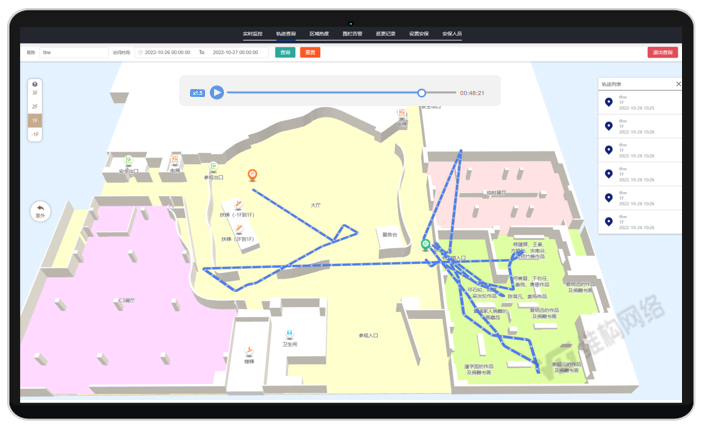

1. 实时人员动态监控

通过智能工牌/手环追踪员工位置,实时显示各区域人员密度,自动预警聚集或脱岗行为。结合电子围栏技术,限制未授权进入危险区域,大幅降低安全事故风险,优化人力资源调配效率。

2. 资产设备全生命周期管理

为重要设备粘贴防拆定位标签,记录移动轨迹和使用时长。解决传统盘点耗时、工具借用混乱等问题,实现设备利用率分析、预防性维护提醒和防盗管理。

3. 物料流转智能调度

在原材料、半成品载具部署定位终端,自动记录各工序停留时间。与WMS系统联动,触发物料补给预警,减少生产线待料时间,缩短物流周转周期。

4. 生产流程数字孪生

通过定位数据重构三维厂区模型,可视化呈现生产节拍、工序瓶颈。支持回溯任意时段作业路径,为工艺流程优化提供数据支撑,消除无效移动浪费。

5. 安全应急快速响应

突发事故时,系统一键锁定受困人员位置,规划最佳救援路径。日常自动监测危险区域停留超时、防护装备未佩戴等违规行为,实现主动式安全管理。

四、应用效益

1.管理增效:减少30%以上现场巡查工作量

2.成本控制:降低资产遗失损耗及无效工时支出

3.安全升级:重大事故响应速度提升50%

4.数据赋能:形成人员效率KPI、设备OEE等分析报表

5.系统集成:与现有MES/ERP系统无缝对接,避免信息孤岛

五、结语

工厂定位系统通过厘米级实时定位技术,将物理空间转化为数字管理界面,有效解决传统制造业"看不见、管不着"的痛点。其核心价值在于实现生产要素的可视、可控、可优化,为精益生产和智能制造提供基础数据支撑。